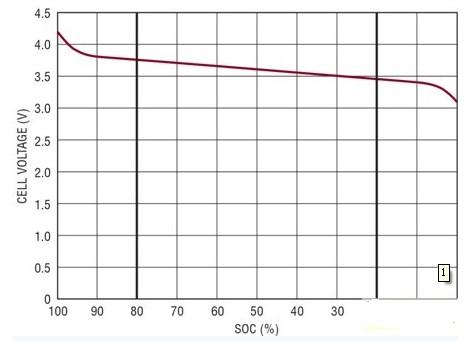

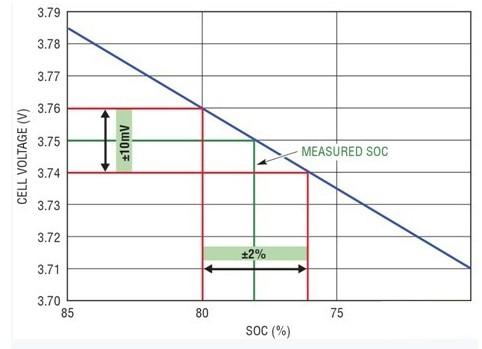

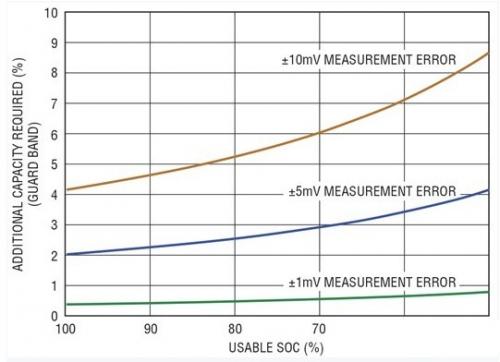

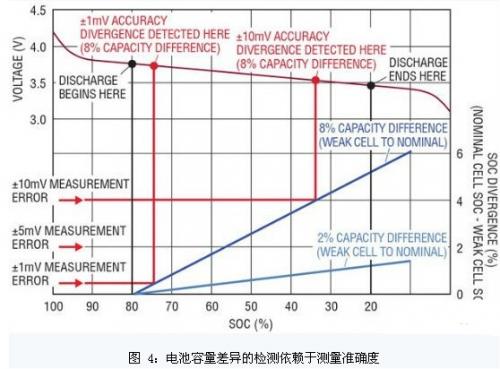

理想的情況是:主動平衡應在電池達到SOC范圍的末端時啟用。為闡明這一點,我們假設一個含有多節具均勻容量的電池以及一節較低容量“弱”電池的電池組。如果所有的電池都被充電至80% SOC并隨后放電,則那節弱電池的SOC將慢慢地與其余的各節電池出現偏差。BMS必須確定一個合適的點,以使平衡器能夠在其他電池繼續放電的同時將那節弱電池保持在運行狀態。圖4示出了放電周期中的SOC偏差情況,列舉了兩個例子:一個例子是一節電池的容量與電池組其余電池相差2%,而在另一個例子中則是相差8%.BMS電池測量誤差設定了一個用于確定電池之間相對狀態的限值。當SOC測量誤差為±2% (±10mV)時,在電池測量電路可靠地檢測到這一情況之前電池彼此之間的電荷失衡最大有可能達到4%.如果不具備遠遠優于±10mV的電池測量準確度,那么要在這條放電曲線的某個精確定義的點上實現一個主動平衡器幾乎將是不可能的。

測量準確度的意義并不局限于主動平衡。由該例可知,4%的SOC差異將轉化為一個超過6.6%的容量變化。對于容量下降20%之后即達到其壽命末期的汽車電池而言,這就是重大的不可恢復容量。更重要的是,電池容量的變化是反映其健康狀況的一項關鍵指標,而未察覺的容量變化則有可能是一個嚴重的問題。

當考慮這個簡單例子以外的復雜狀況時,電池測量準確度的重要性就變得更加清楚了。例如:大多數電池組都存在連續的容量變化,并具有更加細微和難以檢測的SOC偏差。而且,電池在開始放電時不太可能都處于80% SOC,因而或許會進一步掩蓋容量的變化。另外,應注意到SOC計算需要多個參數,這一點也是很重要的。這些其他參數的測量誤差并未減低對于準確電池電壓測量的要求。相反,犧牲電池測量準確度將很可能展寬電池壽命的分布。

電池監視器內部的電壓基準是測量誤差的主要決定因素。電壓基準中的任何變化都將直接導致電池測量準確度的下降。目前這一代電池監視器依靠的是帶隙電壓基準。理論上講,帶隙基準非常適合于整合到復雜的集成電路(比如:電池組監視器)之中,因為它們只需極少的芯片空間、低功率和低裕量電壓。然而,帶隙基準對于機械應力、IR回流焊和濕度很敏感,因而會導致熱遲滯和長期漂移。對于那些需要在15年以上的時間里保持非常高準確度的高精度儀表,有一種更好的選擇。最新的電池監視器(例如:凌力爾特的LTC6804)內置了一個掩埋式齊納電壓基準。掩埋式齊納電壓基準可在整個時間和工作條件下提供出色的長期穩定性和準確度。運用這種方法,LTC6804能夠保證一個低于1.2mV的電池電壓總測量誤差。

電池監視器的準確度并非限制在測量本身的準確度。必需對汽車環境中電池測量加以考慮,這里存在著大量由逆變器、執行器、開關和繼電器等所引起的電噪聲和瞬變。此類噪聲嵌入在電池信號之內,而在重視準確度的場合中必須消除該噪聲。通過在每節電池上布設一個RC濾波器可實現適度的降噪;而由于成本和電路板空間的原因,在每節電池上使用一個較高階的濾波器電路是不切實際的。通過對來自每次信號測量的多個樣本進行處理,可以消除適量的噪聲;鑒于電池數量眾多,故需將海量數據傳送至一個中央處理器,因而使得這種方法同樣不具備實用性。一種實用而有效的解決方案是消除電池監視器內部的噪聲。例如:凌力爾特的LTC6804采用了具內置三階噪聲濾波功能電路的增量-累加(ΔΣ)型ADC.這一點與寬帶SAR ADC是截然不同的,后者的快速采集對于被噪聲損壞的信號其數值有限。為了優化速度和降噪性能,LTC6804的ΔΣADC能采用不同的拐角頻率(范圍從27kHz至26Hz)運作。對于汽車環境而言,采用ΔΣADC的方法是相當有效的。

隨著大功率電池系統不斷地向主流產品邁進,對于電池監視電子產品的需求也將日益迫切。汽車只會提供嚴酷惡劣的使用環境,同時要求盡可能高的性能與可靠性。為了實現期望的行駛里程、可靠性和安全性,就必需周密地考慮造成性能損失的每一種不起眼的源頭。如欲獲取所有的可用電能,則需要運用諸如電池電荷主動平衡等尖端技術。此外,還需要實施盡可能準確和穩定的電池電壓測量。