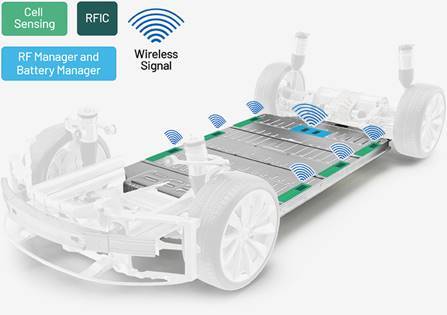

前不久,通用汽車官網宣布將在業內率先實現無線電池管理系統(BMS)在量產電動車上的應用,這項與ADI聯合開發的技術幾乎完全基于無線,所有基于Ultium電池打造的通用汽車電動車都將標配無線電池管理系統。每一款采用無線電池管理系統的新車型無需開發專屬的通信系統并重新設計線束布局,這有利于Ultium電池實現規模化應用,覆蓋多個品牌以及從皮卡到性能車的多個細分市場,并推動電動車產品快速上市。

其實,無線BMS已經不算新的話題了,2017年的CES上曾展出過一款“來自2020年的”寶馬i3概念電動汽車,憑借極具未來感的造型驚艷全場,這款概念汽車當時搭載的就是Linear(已被ADI收購)的無線BMS系統……無線BMS乘著概念汽車從CES開到了能夠實際量產的現在,而電動汽車市場也經歷著波瀾壯闊的改變。近日,ADI官方也發出了“推出汽車行業首款用于電動車的無線電池管理系統”的新聞報道。

發力電池管理,打造核心驅動力

據乘聯會統計,2019年、2020年上半年中國新能源乘用車銷量分別為102.5、31.3萬輛,同比增速分別為3.2%和-44.0%。新能源汽車銷量的斷崖式下降,除了疫情的特殊原因外,業界有觀點認為這意味著中國的新能源汽車已由快速成長期進入調整期,其背后的原因,除開政策補貼的削弱以外,新能源汽車電池安全性、二手殘值率低等原因也是影響新能源汽車銷量增長的重要原因。如何在增長可能放緩的市場中破局而出,瞄準新能源汽車核心——電源,打造技術競爭力極為重要。

將電源稱作為新能源汽車的核心毫不為過,目前市面的新能源汽車主要采用鋰電池來提供動力,動力電池成本占到整車成本的三分之一以上,是決定汽車性能的核心因素,在二手車市場,對電池健康度的判斷也是殘值評估的重要標準。而鋰離子電池會不斷損耗的材料特性,也決定了BMS電池管理系統的重要性,它是連接電池與用戶之間的紐帶。

BMS精準獲取剩余電量

因此,如何通過電池管理技術的突破,去實現新能源汽車從性能、成本到安全性的創新突破,是各大車企、電池企業研發的主要方向。在ADI發布推出汽車行業首款用于電動車的無線電池管理系統的官方新聞中,也還提到“將電源、電池管理、射頻通信和系統功能等所有集成電路、硬件和軟件整合在單個系統級產品內”,通過采用ADI公司經過驗證的業內領先BMS電池電芯測量技術,支持ASIL-D安全性和模塊級安全性。

BMS差異化核心競爭優勢在于測量電池的精度。利用ADI高精度的電池監控技術,可以提升10%-15%的電池可用容量和相應的行駛里程。相比傳統的BMS電池管理系統,ADI的解決方案是基于5%的測量精準度,放電至25%最低安全電量和充電至85%最高安全電量,這使電池只有60%的可使用電量。如果測量誤差從5%降到1%,可使用的電量就可以從60%升到68%,放電量能從25%降到21%的最低安全電量。在電池包都是一樣的情況下,使用更精準的ADI無線BMS電池管理設備,就能夠更準確的去衡量這些測量誤差,而且誤差也更小。

最高精確到5%的電池測量,能夠有效解決新能源汽車的電池焦慮。據規定,剩余容量低于80%的新能源汽車電池就必須“退役”, ADI無線BMS電池管理設備可以精準讀取管理動力電池中的電量,對電池包的健康狀況進行實時監測,并隨之調整模塊和傳感器,以保障電池在車輛生命周期內的健康,延長新能源汽車的使用時間,對于電池情況的隨時掌握,同時也提升了新能源汽車的二手殘值率。甚至當動力電池在新能源汽車上退役以后,精準的電量管理還能保證動力電池組可以二次利用在山區照明等多個領域,實現電池的多次利用。

打破線束束縛,SmartMesh無線可靠連接

在傳統的觀念里,人們一直認為車輛中的金屬和高EMI環境過于嚴苛,無線系統難以作為車輛內部通信載體。然而,ADI的SmartMesh網絡可運用多樣化的通路和頻率繞過障礙物傳送無線信息,并降低干擾,從而提供了真正冗余的互聯系統,使得車內線束大幅度減少,解決了汽車運行中可能產生的連接器、電纜和束線布線等機械故障,反而提供了整體系統的可靠性,并簡化了汽車管理系統的設計。

無線BMS電池管理系統

采用SmartMesh網絡的BMS有潛力提供目前有線系統無法提供的新功能。無線網格網絡允許靈活地放置電池模塊,以及在以前不適合束線布線的地方安裝傳感器。通過簡單地增加支持SmartMesh的傳感器,BMS主器件也可以收集與電池充電狀態(SoC)計算準確度有密切關系的其他數據,如電流和溫度。SmartMesh用幾微秒時間就能夠自動實現每個節點的時間同步,并準確地給每個節點的測量值加蓋時間戳。能夠讓車輛中不同地方的測量值與時間相關,對于更準確地計算電池充電狀態(SoC)和健康狀態(SOH)而言,這是一種強大的功能。在每個模塊處具本地處理能力的SmartMesh節點改善了BMS的運行,還有可能實現智能電池模塊,這類模塊可以提供模塊診斷和通信,以提升組裝和服務水平。

ADI無線BMS也為汽車輕量化帶來了新的思路。在本次通用汽車上量產的Ultium電池,整體節省了高達90%的線束和高達15%的電池組體積,在不會影響電池使用壽命內的里程數和精度同時,也極大地減小了整車重量,這對汽車的整體設計幫助不小。汽車輕量化一直是個熱門話題,“寧減十馬力,不增一公斤”,復合材料車身、優化車體結構……汽車工程師總是絞盡腦汁的為汽車“減肥”。ADI無線BMS帶來的線束減重能幫助實現更靈活的汽車操縱以及更長的汽車續航。

無線BMS為新能源電池管理拓展更多可能

在ADI的新聞通稿中,ADI還強調通過提高車輛使用壽命期間的精度,無線BMS系統可最大化單個電芯的能量利用率,從而實現優異的車輛續航里程,并支持安全且可持續的無鈷電池化學材料,如磷酸鐵鋰(LFP)。此外,無線BMS附加的系統功能使電池能夠測量和報告其自身性能,提升早期故障檢測,并優化電池組裝配。從電池組裝到倉儲和運輸,再到安裝、維護和梯次利用,在整個電池壽命周期中均可實現遠程數據監測。

值得一提的是,在年初召開的“中國電動汽車百人會論壇(2020)”期間, ADI與中國電動汽車百人會簽署戰略合作備忘錄,共同發起成立“電池全生命周期聯合創新中心”。 電池是新能源汽車的重要組成部件,是新能源汽車的動力來源。實現對動力電池容量、壽命、安全、檢測、回收等全生命周期監測與管理對促進新能源汽車推廣使用至關重要。此次成立的創新中心將著手于調研解決新能源車電池領域,如電池安全、電池估值和數據共享等一系列關鍵問題,并將吸納更多產業鏈龍頭企業加入形成跨行業、跨學科、跨部門的產業研究平臺。毫無疑問,基于ADI無線技術的BMS系統在電池包全生命周期內可以實現對每個電池組的全面的電量特性數據監測和記錄,并輕松調用,這對于新能源汽車二手市場汽車關鍵的額=電池包性能提供了透明的數據,有利于二手車殘值的公正評估。此外,新能源汽車退役后,這些監測數據對電池包的二次利用也將發揮重要作用。

總結

除了在車內BMS中的運用,SmartMesh嵌入式無線傳感器網絡憑借超過99.999% 的數據可靠性以及大于10 年的電池壽命,使得在最具挑戰性的環境中部署無線傳感器網絡變得實際可行:不管是在工業自動化領域、數據中心領域、遠程監控領域……SmartMesh都能大放異彩,為數據傳輸帶來更智能、更環保、更高效的解決方案。 |